無塵粉碎系統 脈沖式氣流混合系統 自動提升料鬥混合機 無塵投料站 噸袋卸料機 真空輸送設備 計量分裝機 CIP清洗單元 代理設備—幹法制粒機

(股票代碼300430)

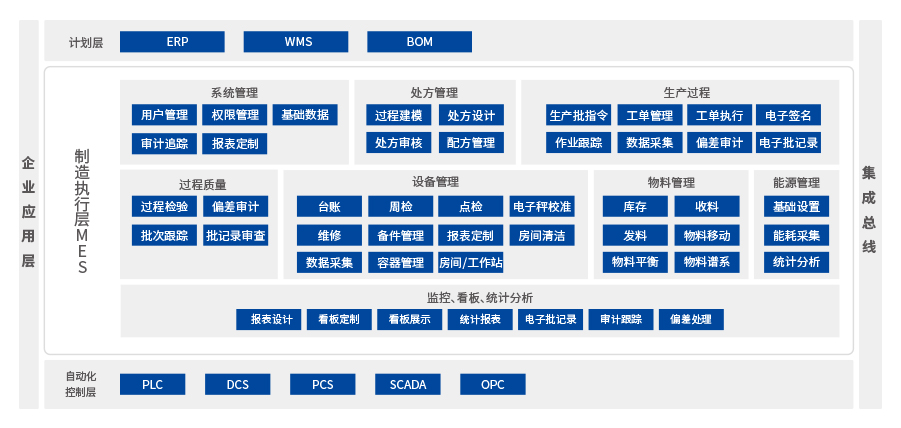

智能制造生産執行管理系統(iMES)

系統特點:

靈活的工藝建模,配置化程度高;

全過程應用條碼管理,快速、準确,防差錯;

強大的報表開發能力,集成iReport、潤乾報表工具,自由設計;

集成ECharts,實時數據監控、圖形報表美觀,可視化程度高;

二次開發簡單高效,得益于強大的底層設計與開發平台,能快速響應客戶的各種需求;

電子秤接口強大,支持梅特勒以及部分國産秤,支持定制接口開發;

強大的接口開發能力,如 SCADA、DCS、電子秤、自動配料系統、ERP、WMS、LIMS、包裝系統、AGV調度系統等都有成熟的接口案例;

系統支持Oracle、SQL Server等主流數據庫;

生産批記錄電子化,真正做到“無紙化制造”;

系統支持PC、一體機、平闆、手機等主流終端應用;

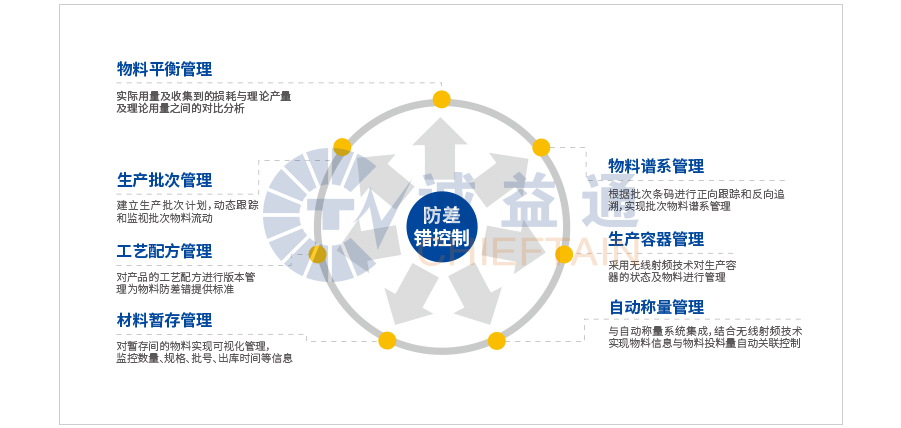

智能物料追溯系統以物料防差錯、防混淆、防交叉污染爲核心;以生産批次爲單位嚴格管控原材料領用、稱配、投料、中間品産出及轉移、産成品産出及轉移。全過程的物料條碼應用,精準高效,降低成本,提升效率,改善流程和保證質量,實現生産過程中物料的精細化管理——做到“事中能預防及事後可追溯”。

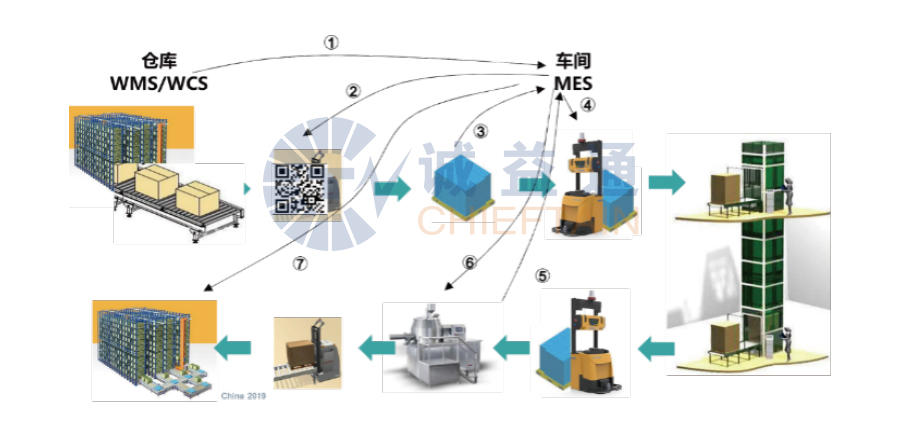

倉庫管理系統(WMS)

智能倉庫管理系統是針對複雜的物資倉儲管理業務設計開發的一款智能化管理軟件。該系統基于供應鏈管理,總成本最優的理念進行設計,通過标簽/條碼及RF設備的應用,以及和AGV系統的集成,提高各環節作業效率和精準度,加快物資周轉,實現信息實時共享,提高保供服務水平并不斷優化庫存結構,降低庫存成本。

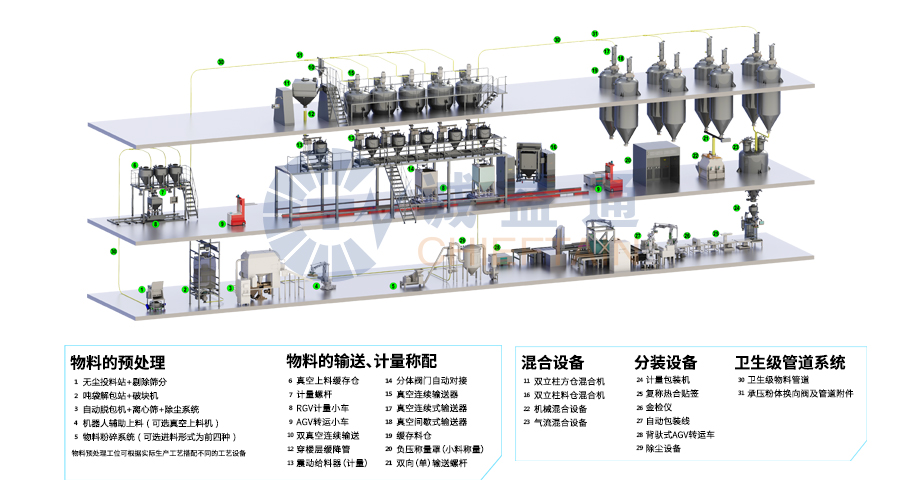

智能物料追溯稱配中心

多配方高精度可追溯智能配料中心技術主要包含物料配方和批次管控軟件、高精度無塵在線動态稱量技術、可控變速密閉給料技術、多工位運動與高精度定位對接技術、物料數據信息采集與追溯技術。

多工位智能稱配系統采用AGV車實現物料接料倉的自主轉運及高精度定位,接料倉與給料裝置在多工位的自動重複對接和分離,可控變速給料裝置和高精度稱重模組聯鎖控制保證藥品配方單組分的高精度加料,配套物料信息采集與數據監控系統、配方和批次管控系統,保證稱配全過程的物料信息采集、數據追溯、配方稱量等藥品關鍵質量要素的數字化和智能化管控。

高精度運動定位AGV車、高精度動态稱量模組、可控變速給料裝置是智能稱配技術的設備結構支撐,物料信息采集與數據追溯系統和物料配方、批次管控軟件是智能稱配技術的管理控制框架。

智能物流轉運

智能物流轉運系統是基于現代計算機信息管理理論與現代生産物流管理理論的一種自動化物流産品,它不僅對信息流進行管理,同時也對物流進行動态管理和控制,集信息流和物流爲一體。

數據采集平台(SCADA)

基于CTNCONTROL/WINCC平台 的生産設備集中監控,實現數據采集、重要工藝、質量參數記錄,系統設備參數記錄,以及各類信号報警和系統消息記錄等各項功能。

能源管理系統

能源管理系統網絡平台遵循GMP規範,以管理與控制爲核心,建設能源管理系統網絡,本系統建立在全員協同運維的思想基礎上,引導企業進行全員規範生産維護(TnPM);通過導入精益思想,加強現場監督與控制,實時故障檢測,進行能源分析,達到提高管理效率、保證産品質量、制定能源計劃、及時發現設備能耗漏洞、節約能源消耗,對設備能源消耗情況優化,利用信息化做爲必要的支撐手段固化成果,逐步夯實管理基礎。實現能源的精細化管理,并持續改善、追求卓越,不斷推進能源管理。

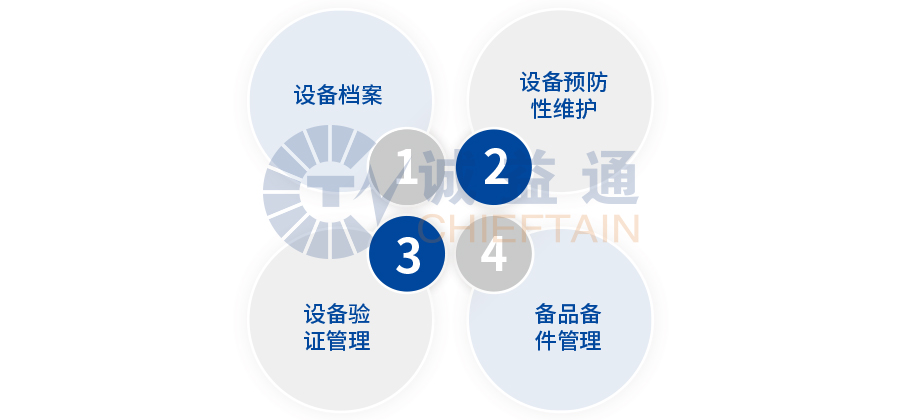

設備管理系統(EMS)

設備管理系統圍繞GMP管理爲中心,通過風險管理預防性維護和設備驗證管理,實現把設備非生産性時間降至最少,提高設備使用效率,确保産品質量,降低因設備故障造成不必要損失;降低管理方面花費的精力;實現最佳規劃,減少備件庫存;加強對薄弱點的識别,降低故障率,提高生産力。

系統集成

生産制造執行系統(MES)作爲中間層系統,與企業資源計劃(ERP)、WMS系統、電子監管系統、多個自動化控制系統進行集成。

管理駕駛艙

管理駕駛艙面向高管及車間生産管理人員提供可視化統計分析看闆,利用企業數據中心的運行數據,從多角度對企業運營狀況進行分析,将分布在企業各處結構化和非結構化信息碎片集中管控。通過大屏看闆定制展示銷售、财務、生産主題統計分析數據,提高企業對數據的利用與整合,提供企業全局監控的窗口,反映企業生産、經營信息,通過數據創造價值,爲企業提供決策依據。